钻探施工能力 | 钻孔深度(φ114mm钻杆) | 2500m |

最大开孔直径 | Φ1200mm | |

最大静钩载 | 1500kN | |

最大钻柱重量 | 750kN | |

顶驱加压能力 | 200kN(含顶驱自重) | |

适用钻具长度 | 13.3m | |

游动系统 | 大钩提升速度低档 | 0~0.314m/s(无极调速) |

高档 | 0~0.667m/s(无极调速) | |

有效绳数 | 6×7 | |

钢丝绳直径 | Φ24mm(级别1870) | |

顶部驱动钻井装置 | 结构形式 | 稀土永磁同步电机直驱 |

转速 | 0~200r/min(无极调速) | |

钻井扭矩 | 22kN.m(连续) | |

最大卸扣扭矩 | 35kN.m(间歇) | |

额定负荷 | 1500kN | |

额定功率 | 235kW | |

泥浆通道直径 | Φ105mm | |

泥浆通道压力 | 35MPa | |

主绞车 | 结构形式 | 交流变频电机+两档减速箱 |

最大输入功率 | 315kW | |

快绳速度(低档) | 0~3.767m/s | |

快绳速度(高档) | 0~8m/s | |

快绳拉力(低档) | 125kN | |

快绳拉力(高档) | 62.5kN | |

主刹车型式 | 能耗制动 | |

安全刹车 | 液压盘刹 | |

自动送钻 | 送钻速度 | 0~0.01m/s(游钩速度) |

送钻精度 | ≤3kN | |

送钻模式 | 恒压或恒速 | |

井架 | 结构型式 | 两节套装伸缩式 |

额定负荷 | 1500kN | |

有效高度 | 20m | |

钻井平台 | 钻台面高度 | 2.2m |

额定负荷 | 1500kN | |

主机底盘 | 结构形式 | 10×10专用车载底盘 |

排放标准 | 国六 |

详细特点介绍:

一、专业抢险救援

该车载钻机专为抢险救援而设计,具有以下技术特点:

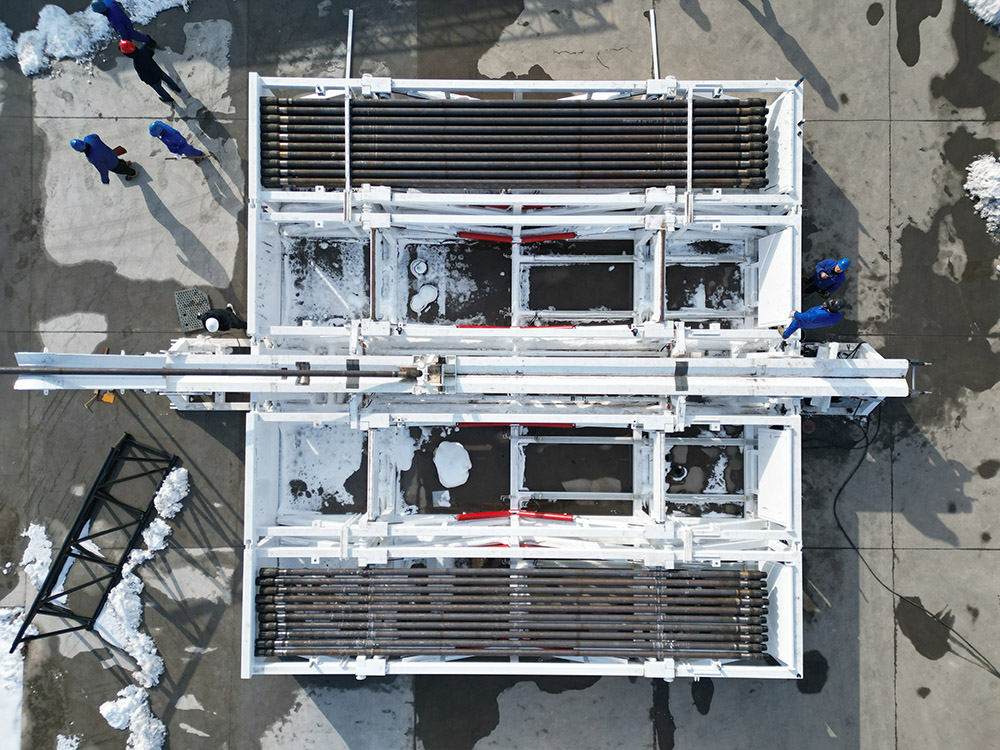

①采用车载主机+模块设计技术方案,快速反应能力突出,施工过程中一旦接到救援任务,两小时之内即可出发,到达救援现场两小时即可开钻;

②最大开孔直径1.2m、最大提升与承载能力达到1800kN,方便施工大口径救生孔;

③顶驱连续钻井扭矩22kN.m,最大扭矩35kN.m,游车最大提升速度0.667m/s,具有大口径钻孔快速成孔能力;

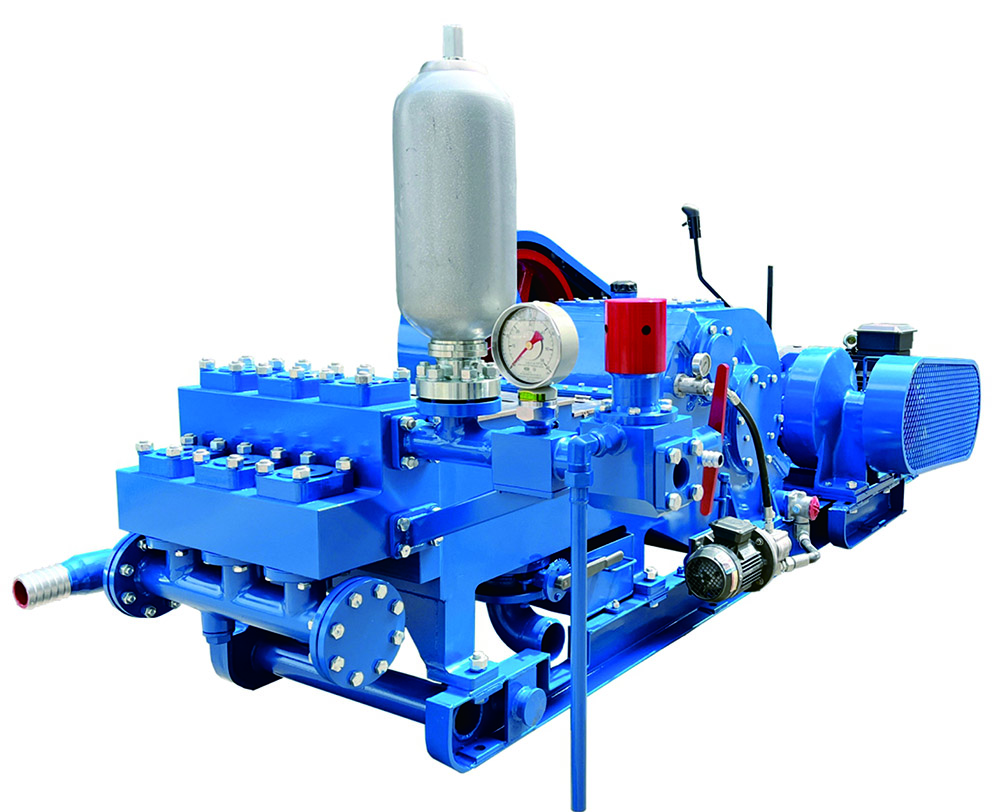

④可以根据工艺需求选配钻井泵或空压机,除了泥浆循环以外,还可适用气举反循环、正循环潜孔锤、反循环潜孔锤等多种空气(泡沫)钻进工艺,满足抢险救援复杂的工况要求;

⑤可采用“吊打”工艺、恒压自动送钻精度≤3kN,有效控制井斜,减少纠偏次数,实现快速准确透巷。

二、应用领域广泛

该车载钻机提升能力(1800kN)大、开孔直径(1.2m)大、钻进扭矩(35kN.m)大,具有强大的施工和处理事故能力,除了抢险救援以外,还可应用于3000米以内煤矿注浆孔、地热井、油气井以及1000米以内的大口径钻孔施工。

它配套了2.2m(高度可定制)钻井平台,施工注浆孔时方便井口安装注浆接头;施工大口径钻孔时方便装卸大直径钻头;施工油气井时可以安装井口防喷器。

三、节能安全高效

①该车载钻机配套的钻井泵、顶驱和主绞车全部采用交流变频电驱动,其中顶驱和钻井泵更是采用稀土永磁同步电机直驱技术,相比液压驱动,效率更高,有网电时,节能可达60%以上,没有网电使用柴油发电时,节能可达10%~30%,绿色环保,有效降低碳排放。

②该车载钻机配套数字化检测技术和完善的安全保护程序(三重刹车、两道防碰等),帮助司钻随时监控孔内参数(钻压、井深、泥浆流量、泥浆压力、钻头扭矩、转速等)和设备运行状态(关键部位的温度、电机的电压、电流等参数),有效避免孔内事故发生;还配套全套钻柱处理系统,可有效避免井口作业事故的发生。

③该车载钻机采用两档绞车+吊环吊卡起下钻模式,顶驱主轴不需要与钻具连接,相比全液压钻机动力头翘头模式,起下钻效率可以提高20%以上,还可以避免频繁对扣造成钻具螺纹损伤,提高钻具寿命。

四、自动化程度高

①该车载钻机配套了双工位司钻房,主绞车、顶驱和钻井泵采用交流变频电驱动,其中顶驱和钻井泵还采用水冷散热技术,可以大幅降低施工现场噪音,有效改善司钻和井口工人的工作环境。

②该车载钻机具有恒压、恒速两种自动送钻模式,并且配套了全套钻柱自动化处理系统,司钻2人+井口辅助1人(监控设备运行)就可以保障钻机正常作业,自动化程度非常高,可以大幅度降低这种单根作业钻机频繁起下钻带来的繁重体力劳动。

400-0319-160

400-0319-160

搜索

搜索